OEE – Overall Equipment Effectiveness

Az OEE mérése és monitoringja a termelés digitális transzformációjának tipikus korai, „quick win” lépcsőfoka: általában gyorsan és kis költségvonzattal bevezethető, az üzem és a vállalat egésze számára könnyen kommunikálható és értelmezhető mutatószám, amellyel már önmagában is jelentős hatékonyságnövekedés érhető el. Az OEE jelentése Overall Equipment Effectiveness, melyet magyarul általában Teljes Eszközhatékonyság néven használunk.

Hol várható javulás az OEE bevezetésétől?

- gyártó berendezések termelékenységének javításában

- veszteségek azonosításában

- nem tervezett állásidő csökkentésében

- termelési szűk keresztmetszetek feloldásában

- termék-váltások hatásának minimalizálásában

- összességében a működés tervezhetőségében és az értéklánc hatékonyabb működtetésében

Mi az OEE?

Az OEE hányados kifejezi a ténylegesen megvalósult és a tervezett időkeretben maximálisan megvalósítható hibátlannak tekintett gyártási teljesítmények arányát. A 100%-os OEE mutató azt jelenti, hogy az üzemben nincs hibás végtermék és egységnyi termék pontosan az elvárt időkeret alatt készül el.

Az OEE pontos kiszámításához figyelembe kell venni a gyártási folyamat lépcsőfokait, a félkész- és késztermékek állapotait, a szűk gyártási keresztmetszeteket és a hibátlan végtermékek számolásának helyét. Az egyes berendezésekre számított OEE mutatók általában egyszerűen kiszámíthatóak, azonban egy gyártósor esetében már több, párhuzamos folyamattal, egymásra ható berendezések sorozatával kell számolnunk, amelyek nem értelmezhetőek önálló szigetekként (pl. alapanyag hiány hatása a teljes folyamatra).

Az OEE rendszer életciklusa

Az OEE mérése a termelés digitális transzformációjának tipikus korai lépcsőfoka. Az igények bővülésével egy OEE rendszer alapokat biztosít többek között a karbantartás-optimalizációhoz, a MES (Manufacturing Execution System) bevezetéshez vagy akár az energia-monitoringhoz. Éppen ezért a konkrét szoftveres megoldás kiválasztásakor érdemes figyelembe venni nem csak az aktuális igényeket és problémákat, hanem a tervezett közép-hosszú távú digitalizációs stratégiát is.

OEE rendszer kialakításakor is természetesen van lehetőség az egyedi fejlesztés vagy a testreszabott, dobozos szoftver megoldások között választani. A dobozos szoftverek között is vannak azonban jelentős különbségek. A folyamatos fejleszthetőség, bővíthetőség és flexibilitás nem minden gyártónál megoldott, az AVEVA portfóliónak azonban az egyik legnagyobb előnye.

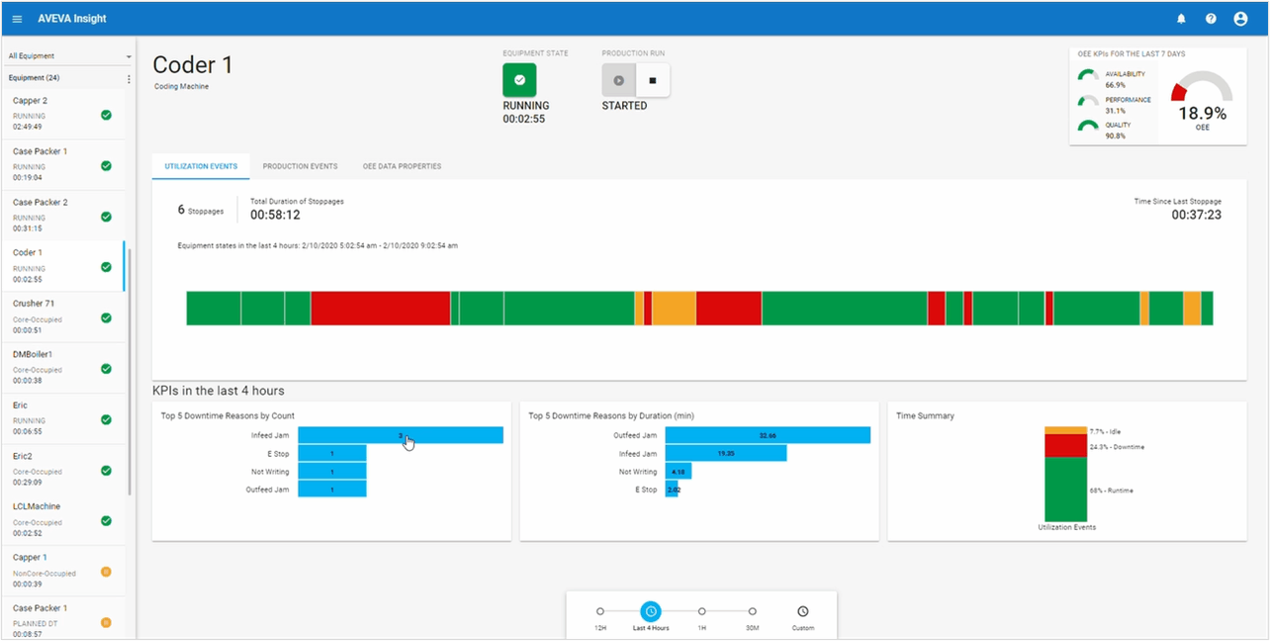

AVEVA Insight

- Nem csak Cloud Historian, hanem Digitalizációs Platform

- Bárhonnan, bármikor, bármilyen eszközről

- Vizualizációk, Műszerfalak

- OEE és eszköz-hatékonyság

- Natív analitikai funkciók

Az AVEVA portfólióban többféle szoftver megoldással van lehetőség OEE mérési rendszer kialakítására. Ha még nem tisztázódott le, pontosan mit is tervezünk hosszú távon, és éppen az OEE rendszertől várjuk a fejlesztendő területek hatékony feltárását, akkor egy gyorsan implementálható, rugalmas, felhő-alapú, előfizetéses rendszerben elérhető megoldás, az AVEVA Insight pontosan a mi igényeinkre ad választ. Éves előfizetés keretében kipróbálható, mialatt az operátoroktól a vállalati menedzsmentig az adott szereplő számára releváns információt biztosítja, eszközhatékonysági- és OEE mérések és ipari analitikai jelentések formájában.

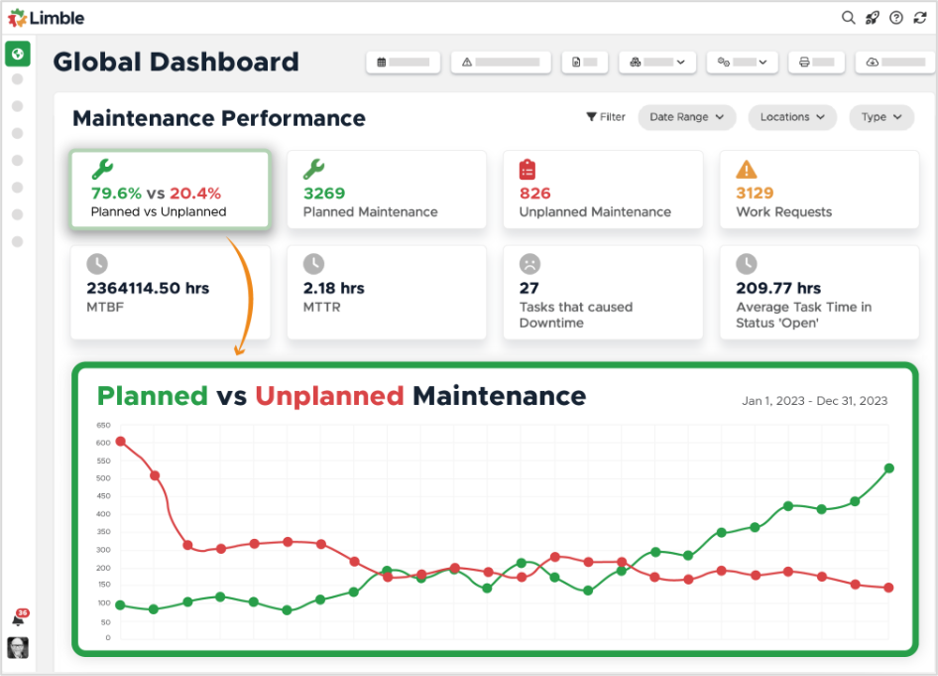

Limble CMMS Karbantartásmenedzsment

- Feladatok, work orderek kezelése

- Leállások megelőzése, prediktív karbantartás

- Digitális iker a karbantartásban

- Pótalkatrész-kezelés

- OEE és eszköz-hatékonyság

Az AVEVA szoftver portfólióban lehetőségünk van OEE rendszert kialakítani az eszközmenedzsment szemszögéből is, melynek eszköze a Limble CMMS mobil karbantartásmenedzsment szoftver.

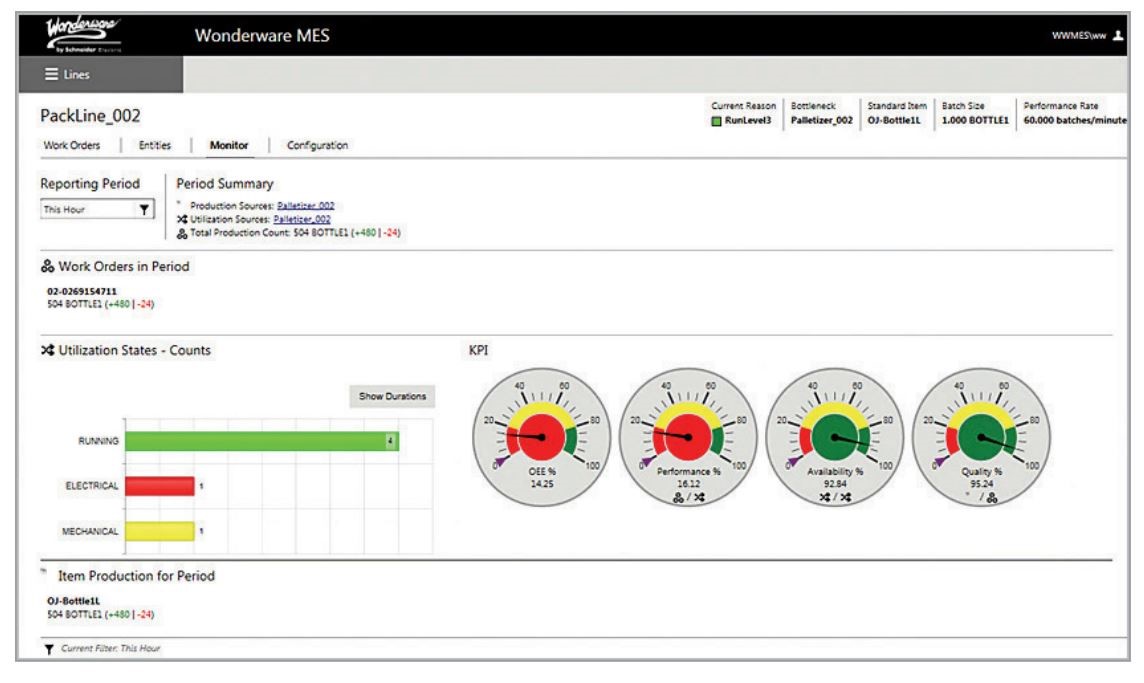

AVEVA MES

- Gyártástervezés, termelésirányítás és folyamatoptimalizálás

- Modell-alapú MES rendszer

- Teljes átláthatóság és kontroll a gépek, folyamatok, anyagáramlás felett

- Integrálódik a meglévő CMMS, WMS, ERP és APS rendszerekkel

- Hardverfüggetlen

A fő kérdés minden esetben: mi a hosszú távú célunk az OEE rendszerrel? Ha már az OEE rendszer bevezetésekor pontosan tudjuk, hogy szeretnénk MES-t bevezetni, és ennek egyik előzménye lesz az OEE rendszer, akkor érdemes eleve a hosszabb távú cél irányába elindulnunk. Az AVEVA Model-driven MES rendszere modulárisan felépíthető, sablonok alkalmazásával könnyen skálázható. Az OEE rendszer bevezetésével felmerülő számos további igény megvalósítása így egyetlen robosztus és hosszú távon is jól kihasználható MES rendszerben valósulhat meg – nincs szükség az aktuális igényekre épített szigetszerű rendszerek egyedi karbantartására, összekapcsolására, kényszerű fenntartására.

AVEVA MES Edge

- Belépő szintű MES

- Munkautasítás-kezelés

- Sablon alapú megközelítés

- Gyors telepítés

- Költséghatékonyság

- OEE és eszköz-hatékonyság

- Natív Analitikai funkciók

Minél eredményesebben és nagyobb hatékonysággal képes berendezéseit kihasználni, annál költséghatékonyabb működést és jobb teljesítményt érhet el gyártási folyamatai során. Ennek megvalósításában támogatja az AVEVA MES-Edge megoldása, amely egy belépő szintű, költséghatékony MES rendszer, mely képes lépést tartani a folyamatosan bővülő felhasználói igényekkel.

AVEVA Insight

Nem „csak” adatgyüjtő, historian program, hanem egy felhő alapú gyártás üzemeltetési platform, az eszközhatékonyság mérésének, a prediktív analitikának új és egyszerű eszköze.

AVEVA MES Edge

Az AVEVA belépő szintű MES megoldása munkautasítás kezeléshez, teljes eszközhatékonyság (OEE) és egyedi berendezés teljesítmény méréshez.

AVEVA MES

Az AVEVA MES szoftver a termelő üzemek teljesítmény optimalizálását a berendezések maximális kapacitás kihasználtságával teszi lehetővé.

Limble CMMS Karbantartásmenedzsment

Nagymértékben testreszabható mobil CMMS szoftver, bármelyik iparágban használható, bevezetése gyors és egyszerű, nem igényel komoly IT erőforrásokat.

Mi számít jó OEE értéknek?

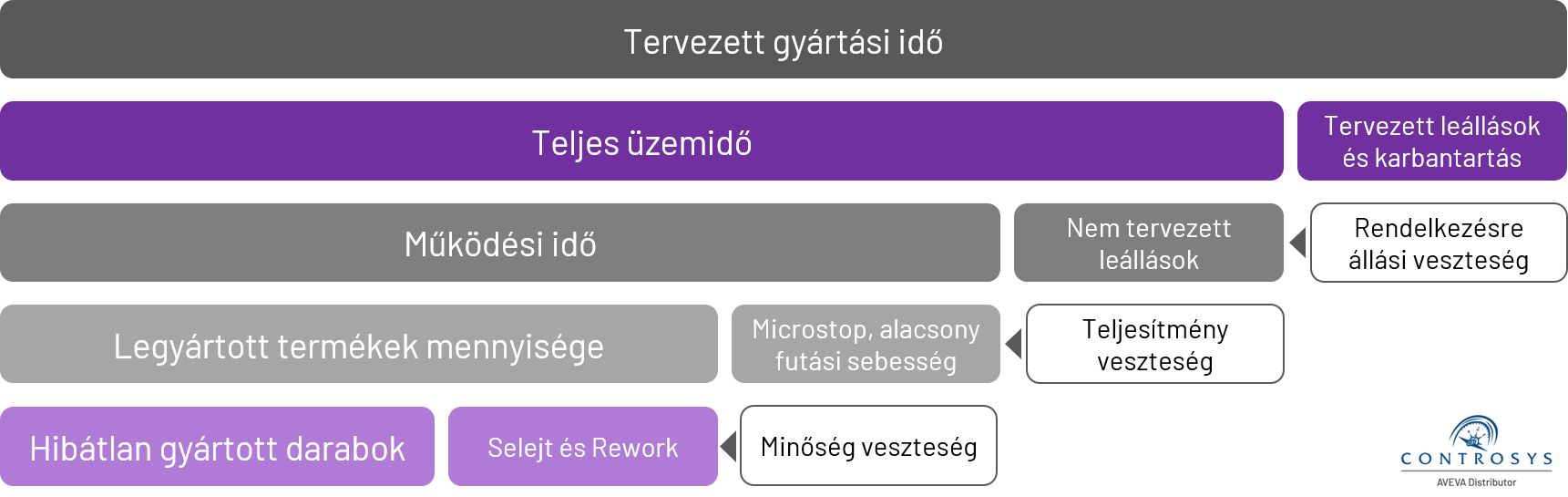

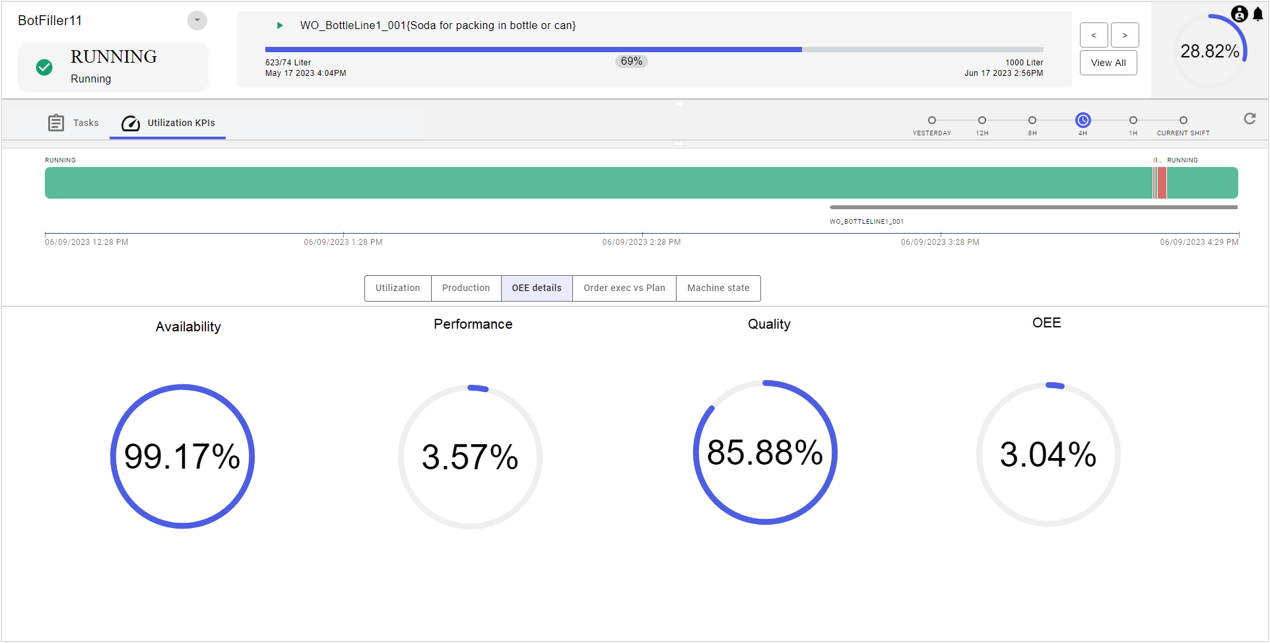

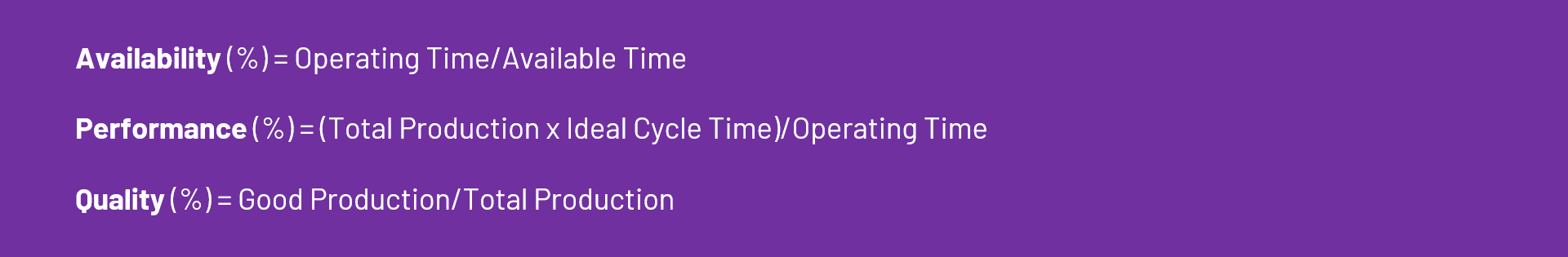

Az OEE egy kulcs teljesítmény mutató (KPI – Key Performance Indicator), amely a termelő berendezések és gyártósorok hatékonyságának mérésére és monitoringjára világszerte használt iparági sztenderd. A 100%-os OEE mutató azt jelenti, hogy az üzemben nincs hibás végtermék és egységnyi termék pontosan az elvárt időkeret alatt készül el. Az OEE kiszámításához három tényezőt kell figyelembe vennünk:

A gépek tényleges rendelkezésre állása a működési idő és a nem tervezett leállásokat is magába foglaló teljes üzemidő hányadosa, tehát annak hatékonyságát jelzi, hogy milyen gyakoriak a nem tervezett leállások, megibásodások.

A gyártási teljesítmény a legyártott végtermékek mennyiségének és az elvárt egységnyi ciklusidőnek a szorzata, arányosítva a működési idővel, tehát annak hatékonyságát jelzi, hogy egységnyi idő alatt milyen mértékben sikerül az elvárt termékmennyiséget legyártani.

A minőség mérőszáma a hibátlannak elfogadott mennyiség és a teljes legyártott mennyiség arányát mutatja, tehát a gyártás minőségi hatékonyságát jelzi.

Az OEE pontos kiszámításához figyelembe kell venni a gyártási folyamat lépcsőfokait, a félkész- és késztermékek állapotait, a szűk gyártási keresztmetszeteket és a hibátlan végtermékek számolásának helyét. Az egyes berendezésekre számított OEE mutatók általában egyszerűen kiszámíthatóak, azonban egy gyártósor esetében már több, párhuzamos folyamattal, egymásra ható berendezések sorozatával kell számolnunk, amelyek nem értelmezhetőek önálló szigetekként (pl. alapanyag hiány hatása a teljes folyamatra).

Ebben az esetben például a gyártósor működési idejének számításakor a szűk keresztmetszet működési idejét és ideális ciklusidejét szükséges figyelembe venni a gyártósor teljesítmény mutatójának számításakor.

A minőségi mutató pedig a gyártósor teljes folyamatában létrejött hibátlan minőségű termékek és a gyártósor egészén előforduló, minőségi hibákból előálló veszteségek figyelembe vételével számítható ki.

Az OEE mutató értékét könnyű lenne más gyártó üzemekkel való összehasonlításra használni, de valójában a legjobban akkor járunk, ha a saját iparágunkat, üzleti stratégiánkat és múltbeli teljesítményünket vesszük alapul.

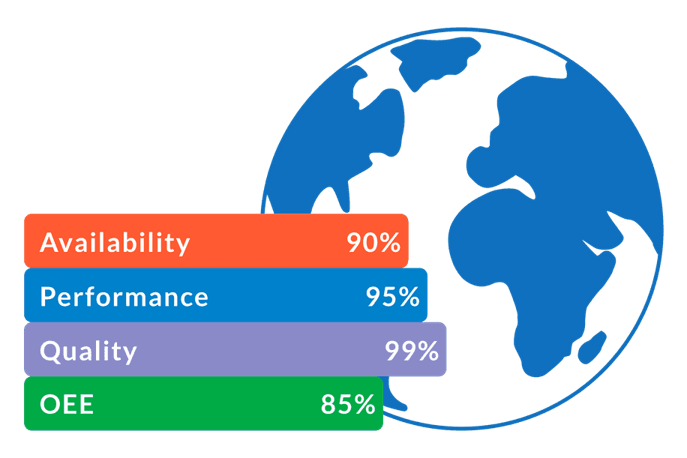

A 85%-os „world-class OEE” fogalmát általában benchmarknak tekintik, de ez a szám önmagában nem értelmezhető. Egy olyan üzemben, ahol nagy volumenben, kevés átállással, folyamatosan ugyanazt gyártják, a kiérlelt folyamatoknak köszönhetően kevés selejttel, a 90%-os OEE is reális cél. Míg egy olyan vállalatnál, ahol kis szériában sokféle termék készül, sok az átállás és a beavatkozás, az 50%-os OEE is kihívást jelenthet.

Eltéréseket eredményez az OEE számításában az „Available Time” azaz a tervezett teljes üzemidő alternatív értelmezése az adott üzemben. Mivel ez az érték a tervezett teljes üzemidőt foglalja magában, nem mindenki számítja bele ebbe az időtartamba a tervezett leállásokat, karbantartási eseményeket és átállásokat. Az OEE használatához éppen ezért szervezeti előkészítésre is szükség van:

Ki szabja meg a tervezett idő keretet a teljes üzemidőre, az aki a gyártást végzi (üzemen belül) vagy egy központi részleg (üzemen kívül)?

Mely szervezeti egység teljesítményét szeretnénk ténylegesen mérni az OEE segítségével, a tervezett leállásokat, karbantartásokat végző csapat teljesítménye hogyan hat a mutatóra?

A tervezett teljes üzemidő számítása arra is lehetőséget ad, hogy kozmetikázzuk az OEE mutatót a folyamatokban elért tényleges érdemi javulás nélkül (számítási mód átalakítása, új gép beillesztése a folyamatba, leállások átkategorizálása, stb.).

Az OEE sikeres impementációjának kulcsa a saját folyamataink áttekinthetővé tétele, üzleti stratégiát szolgáló célok kitűzése és a célok megvalósítását ténylegesen végző csapatok-részlegek mozgosítása. Javulás akkor érhető el az OEE mutatóban, ha a kiugró vagy trend szerűen változó OEE értékek mögötti gyökér okokat feltérjuk és beavatkozási pontokat jelölünk ki. Mivel a javítások hatását folyamatosan mérjük az OEE mutatóban, azonnali visszajelzést kaphatunk és a saját múltbeli OEE eredményekhez viszonyítva ki tudjuk értékelni milyen irányba haladunk.

„Six Big Losses”

Az OEE-t befolyásoló tényezők – Rendelkezésre állás, Teljesítmény, Minőség – mögött potenciális veszteségek állnak – ezek kimutatása és azonosítása az OEE mérésének célja. A „Six Big Losses” néven hivatkozott csoportosítás hat nagy kategóriába sorolja a veszteségeket:

Az iparági előírások és a gyártási folyamat komplexitása nagymértékben befolyásolják, hogy mennyire lehetséges egy ideális, „veszteségmentes” gyártási folyamatot megvalósítani az adott gyártósoron.

Pl. a gyógyszeriparban és az élelmiszeriparban számolnunk kell a berendezések tisztítására vonatkozó előírásokkal, amelyek rendszeres és relatíve hosszú tervezett leállásokat követelnek meg. Ezekben az iparágakban azonban a „rework” azaz a minőségileg kifogásolt, de újramegmunkálással még kijavítható termékek koncepciója nem értelmezhető.

Ezzel összehasonlítva például egy szerszámgyártó üzemben teljesen más célok és ideális KPI mutatók kerülnek kijelölésre: a rework munkadarabokból még lehet jó termék és inkább a gépek felfűtésével-lehűlésével kell kalkulálnunk az előre tervezhető leállások esetében.

Mennyibe kerül az OEE rendszer?

A rendszer bevezetés költsége három tényezőből áll össze: licenc díjak, applikációs munka díja és adatgyűjtés kiépítésének költsége. Természetesen a rendszer komplexitásától és a hosszú távú tervektől függően széles skálán mozog a teljes implementáció díja. A Total Cost of Ownership szemléletben pedig nem csak a bevezetés költségeit kell szem előtt tartani, hanem a rendszer teljes életciklusa során felmerülő kiadásokat:

- IT-OT hálózati infrastruktúra, adatgyűjtés és tárolás költsége, adatbiztonsági megoldások

- Rendszer tervezés, kialakítás, fenntartás költsége a belső csapat befektetett ideje

- Applikáció frissítés, támogatás, üzemeltetés költsége az implementáció után

- Rendszerbővítés, más rendszerekkel való későbbi összekapcsolás költsége

- Életciklusát kifutott, esetlegesen nem kihasznált rendszer elveszett költsége

- Hibás beruházási döntések, zsákutcák költsége

A teljes szoftveréletciklus során felmerülő költségekkel általában nehéz tervezni és egy beruházási döntéskor gyakran többféle érdek áll szemben egymással a vállalati szervezetben.

Az AVEVA Flex előfizetéssel a végfelhasználó már a szoftver vásárlási döntés meghozatalakor számszerűsíteni tudja a szoftver teljes életciklusa során felmerülő költségeket és megalapozott döntést hozhat ellentmondások, belső konfliktusok és felesleges kockázatok nélkül!

Legyen szó akár felhő-alapú vagy on premise rendszerről, szoftver vásárlásról vagy előfizetésről, a Controsys csapata várja az Ön kérdéseit OEE rendszer bevezetésével kapcsolatban!